- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

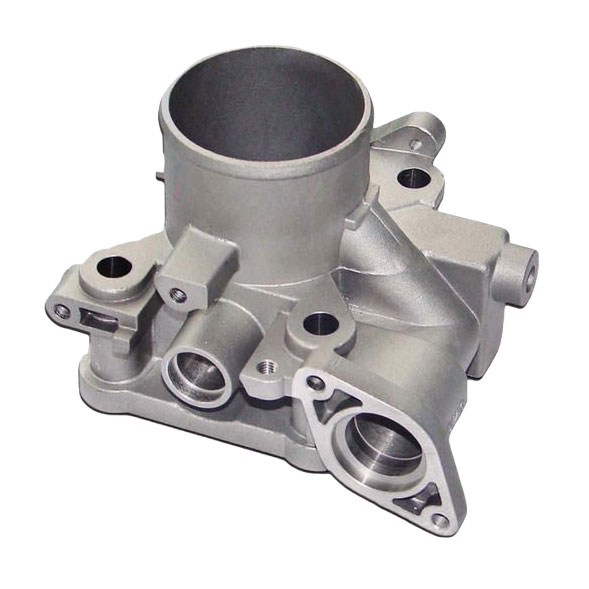

Homoköntés

Chian OEM Youlin® homoköntvény beszállítók. A Youlin homoköntési szolgáltatásokat nyújt különféle fém alkatrészek és alkatrészek gyártásához. Korszerű öntödei berendezéseink a fém alkatrészek széles skálájának gyártását teszik lehetővé, a nagyon egyszerű alkatrészektől a több fémet felhasználó összetett szerkezetekig. Lehetőségünk van precízen kialakított, meghatározott tűréshatárokon belül kialakított öntvények szállítására. Számos különböző felületkezelést alkalmazunk, amelyek megfelelnek ügyfeleink igényeinek.

Kérdés küldése

Chian OEM homoköntvény beszállítók.

Gyors és nagyszerű árajánlatok, tájékozott tanácsadók, akik segítenek kiválasztani az Ön igényeinek megfelelő terméket, rövid létrehozási idő, felelős csúcsminőség-ellenőrzés, valamint különféle fizetési és szállítási szolgáltatások az OEM/ODM gyártó kínai OEM kiváló minőségű Youlin® homoköntvény számára , Tisztelettel várjuk a fogyasztókat a világ minden tájáról, hogy hozzánk forduljanak, sokrétű együttműködésünkkel és közös tevékenységünkkel új piacok kiépítése érdekében, hogy mindenki számára előnyös legyen a belátható jövő.

OEM/ODM gyártó kínai öntvényalkatrészek, vasöntvények, alapelvünk az "első az integritás, a legjobb minőség". Bízunk abban, hogy kiváló szolgáltatást és ideális termékeket kínálunk Önnek. Őszintén reméljük, hogy a jövőben kölcsönösen előnyös üzleti együttműködést tudunk kialakítani Önnel!

1. Fém homoköntési szolgáltatások kapacitásai

A Youlin rendszeresen önti a felsorolt ötvözeteket fém Youlin® homoköntési szolgáltatásainkkal, amelyek kémiai összetételük és fizikai tulajdonságok széles skáláját mutatják be. Kemencéink azonban jelentős olvasztási rugalmasságot kínálnak, és gyakorlatilag bármilyen kereskedelmi forgalomban kapható alumínium-, sárgaréz-, bronz- vagy rézöntvény-ötvözetet képesek vagyunk önteni, akár ezer font űrtartalommal. A következő típusú fémöntvényeket kínáljuk:

A Youlin rendszeresen önti a felsorolt ötvözeteket fém Youlin® homoköntési szolgáltatásainkkal, amelyek kémiai összetételük és fizikai tulajdonságok széles skáláját mutatják be. Kemencéink azonban jelentős olvasztási rugalmasságot kínálnak, és gyakorlatilag bármilyen kereskedelmi forgalomban kapható alumínium-, sárgaréz-, bronz- vagy rézöntvény-ötvözetet képesek vagyunk önteni, akár ezer font űrtartalommal. A következő típusú fémöntvényeket kínáljuk:

Alumínium homoköntvények (Elérhető alumíniumötvözetek: 319, C355, A356, D712, elérhető cink-alumíniumötvözetek: ZA8, ZA12)

Sárgaréz homoköntvények és bronz homoköntvények (rendelkezésre álló sárgaréz és bronzötvözetek: C83600, C86500, C90200, C90300, C90500, C90700, C91600, C95400, C95500)

Réz homoköntvények (nagy vezetőképességű rézben kapható)

2. A homoköntési szolgáltatások előnyei

Bár az egyes gyártási helyzetek eltérőek lehetnek, a homokformájú öntvények általában számos előnnyel járnak, beleértve a következőket:

|

Magas hatásfok: |

A homokformába öntés általában nem jár sok hulladékkal, így nagyon hatékony folyamat. Manapság sok gyártó visszanyeri és végül újrahasznosítja az öntési homok nagy százalékát, amelyet az öntési forma során felhasználtak. A felesleges alkatrészek újrahasznosítása jelentősen csökkenti a teljes folyamat költségeit. |

|

Összetett részletekkel rendelkező alkatrészek gyártása: |

A homoköntés lehetővé teszi bonyolult fémalkatrészek és külső felületek előállítását. Lehetővé teszi a különböző, összetett részletekkel rendelkező fém alkatrészek gyártását is. |

|

Nagy tűrési tartományok: |

A fémtől és a rendelkezésre álló gyártási technológiáktól függően a homoköntés lehetővé teheti a méretszabályozást és a konzisztenciát ±0,030 és ±0,125” (± 0,8–3,2 mm) tűréstartományon belül. Általában a tervezők nagyobb tűréshatárokat követelnek meg az elválási vonalak mentén. |

|

Különféle felületek használatának lehetősége: |

A homokformájú öntvények általában különféle felületkezelést alkalmaznak, beleértve, de nem kizárólagosan, a festéket, a porbevonatot, a galvanizálást, a szemcseszórásos bevonatot és még sok mást. A felületi minőség általában körülbelül 300 és 500 gin (7,7–12,9 g) rms között van. Ezenkívül a minimális falvastagság 0,125 hüvelyk, míg a kívánt falvastagság 0,250 hüvelyk. |

|

Viszonylag alacsony szerszám- és alkatrészköltség: |

A homokformába öntés nem feltétlenül igényel drága gyártási eszközöket vagy kellékeket. Következésképpen a gyártók gyakran viszonylag olcsón tudnak termékeket előállítani ezzel az eljárással. |

|

Sokféle fém öntésének képessége: |

A homokformás öntés szinte bármilyen fém vagy fémötvözet használatát teszi lehetővé. Például a gyártók ezt az eljárást felhasználhatják öntöttvasból, rézből, rézötvözetekből, szénacélból, acélötvözetekből, aranyból, rozsdamentes acélból, sárgarézből, ezüstből és összetett fémötvözetekből készült öntvények készítésére. |

|

Magas sokoldalúság: |

A kiváló minőségű homokformás öntési technikák a sokoldalúság előnyeit kínálják. Más szóval, az eljárással egyszerű és összetett fém alkatrészek is készíthetők. |

|

Gyártási mennyiség rugalmassága: |

A gyártók homokformába öntést alkalmaznak mind kis, mind nagy volumenű gyártáshoz. Ezért ez a gyártási technika rendkívül költséghatékonynak bizonyulhat olyan helyzetekben, amikor a vállalat nem tudja, hogy végül hány darabot kell legyártania. |

3. A homoköntési szolgáltatások teljes körű módszerei

A Youlin különféle fémhomoköntési szolgáltatásokat kínál, hogy biztosítsa alkatrészeinek leghatékonyabb és legköltséghatékonyabb gyártását. A meghatározás a méretre, a futási mennyiségre, valamint a kívánt méretpontosságra és felületminőségre vonatkozó követelményektől függ. A következő eljárások állnak rendelkezésre minden fémtípushoz.

A Youlin különféle fémhomoköntési szolgáltatásokat kínál, hogy biztosítsa alkatrészeinek leghatékonyabb és legköltséghatékonyabb gyártását. A meghatározás a méretre, a futási mennyiségre, valamint a kívánt méretpontosságra és felületminőségre vonatkozó követelményektől függ. A következő eljárások állnak rendelkezésre minden fémtípushoz.

Állandó öntőforma: A permanens öntőforma egy fémöntési eljárás, amely újrafelhasználható - vagy tartós formát alkalmaz, általában fémből. A leggyakoribb eljárás a gravitációt használja a forma kitöltésére.

Zöld fém homoköntés: Ezek az öntvények homok, agyag, liszt és víz keverékéből kialakított homokformákból készülnek. A homok nedves és újra felhasználható, miután leválasztották az öntvényről. Ezt az eljárást kis és közepes méretű alkatrészekhez használják.

Sütésmentes fémhomoköntés: A sütés nélküli öntőformák elhasználható homokformák, amelyeket homok, gyanták és katalizátorok keverékéből alakítanak ki, amelyek megkeményítik a formát. Ez a fajta fröccsöntés jobb felületi minőséget is eredményez, mint a zöld homokos formák. A homok nem újrafelhasználható, és megfelelően ártalmatlanítani kell. Ezt az eljárást közepes és nagyobb méretű alkatrészekhez használják.

Precision Shell Sand – öntőformás öntési eljárás, amely gyantával bevont homokot használ, amelyet az előmelegített vasmintákra fújnak. A homokot ráfújják a mintára, és rásütik a homokot a forma kialakítására. Ennek az eljárásnak jobb a méretpontossága, nagyobb a termelékenysége és alacsonyabb a munkaerőigénye. A homok nem újrafelhasználható, és megfelelően ártalmatlanítani kell. Kis és közepes alkatrészekhez használják, amelyek nagyobb pontosságú tűréseket és felületkezelést igényelnek.

4. A homoköntési szolgáltatások során gyakran előforduló problémák

|

Termikus repedések |

Sztomatikus hibák |

|

Mivel a termék nem egyenletes a hűtési folyamat során, repedéseket okoz a termék felületén és belsejében. A kiegyensúlyozott ömledékáramlás a kulcs.

|

Ennek oka a termék egyenetlen hűtése, a fémoldat túl magas hőmérséklete vagy a homokforma sűrűségének rossz beállítása. A sztómák elhelyezkedése és eloszlása tekintetében elemezni kell a konkrét okokat. |

|

Egyenetlen nukleáris membránnyomok |

Hiányos termék |

|

Mivel nincs pontos pozicionálás a formák között, a pozíció megváltozik a szerszámbefogási folyamat során, ami a termék elmozdulását okozza. |

Mivel az olvadt fémoldat hőmérséklete túl alacsony, az üregbe öntés után anélkül hűl le, hogy simán a sarokba ömlik. Vagy a termék öntése a nem megfelelő mennyiségű fémoldat miatt. |

5.GYIK

K: Mire jó a homoköntés?

V: Az öntéssel bármilyen méretű fém alkatrészeket készítenek, néhány unciától több tonnáig. Homokformák alakíthatók finom külső részletekkel, belső magokkal és egyéb formájú öntvények létrehozására. Szinte bármilyen fémötvözet homokönthető.

K: Milyen iparágak használnak homoköntést?

V: A homoköntéssel az összes fémöntvény több mint hetven százalékát állítják elő, ezek között vannak fémszerszámok, autóalkatrészek és vízvezetékek. Ezeket az öntvényeket erre szakosodott öntödékben és gyárakban állítják elő, és az eljárást gazdaságos megoldásnak tekintik, mivel kevesebb technológiát és költséget igényel.

K: Mennyire pontos a homoköntés?

V: Az eljárás nagy méretpontossággal rendelkezik, ±0,010 hüvelyk tűréssel az első hüvelyknél, és ±0,002 hüvelyk/inch tűréssel azt követően. Akár 0,090 hüvelyk (2,3 mm) keresztmetszet is lehetséges. A felületkezelés nagyon jó, általában 150 és 125 rms között van.